Additive manufacturing begint volwassen te worden

Industrie krijgt oog voor de knelpunten in het AM-proces

Additive manufacturing is niet ten dode opgeschreven, alle negatieve verhalen en ontwikkelingen in de laatste twee jaren ten spijt. De technologie om laag voor laag complexe componenten op te bouwen, begint beetje bij beetje te landen in de industrie. Nog niet overal, maar dat is nog nooit met een nieuwe productietechnologie het geval geweest.

Lichtpuntjes voor AM?

Economisch gezien zit de additive manufacturing-industrie nog steeds in een diep dal. De verkopen van machines dalen (voor het eerst). Grote bedrijven stellen hun investeringen in AM-capaciteit uit, eigenlijk om dezelfde reden waarom ze ook slechts mondjesmaat investeren in andere productietechnologie.

Zoom je dieper in, dan zijn er wel lichtpuntjes te vinden voor de AM-industrie. Het eerste is dat men veel meer oog krijgt voor alles rondom de (metaal)printer; het tweede is dat bepaalde industrieën wel overtuigd zijn en zich erop voorbereiden om in de toekomst additive manufacturing als productietechnologie in te gaan zetten. Deze omslag begint zeker zichtbaar te worden in de productie van kunststof onderdelen. Hier beginnen bijvoorbeeld machinebouwers over te stappen omdat ze de voordelen van 3D-printen zien, mits ze hun designs hiervoor aanpassen.

Bottleneck: kwaliteitscontrole

Nog niet zo heel lang geleden ging de aandacht vooral uit naar de AM-machines, met name laserpoederbedgebaseerde technologie en het oplassen met poeder en draad. Dat laatste gebeurt met laser of lichtbooglassen als energiebron.

De fabrikanten van de AM-systemen hebben vrijwel allemaal amper oog gehad voor alles wat rondom de machine nog nodig is om tot een industriële productietechniek te kunnen komen. Het thema kwaliteit hebben ze weliswaar al vroeg opgepakt, echter vooral door te focussen op wat er in het smeltproces gebeurt, wat echter geen sluitend bewijs oplevert.

Een van de grote kostenposten bij AM is de kwaliteitscontrole. Dit komt onder andere doordat bij kritische toepassingen, zoals in de halfgeleider- of luchtvaartindustrie, een nagenoeg 100 procent kwaliteitscontrole wordt geëist. Dat is bij 3D- metaalprinten aanzienlijk duurder dan bij componenten die verspaand zijn. Allereerst omdat het complexe onderdelen zijn, vaak met inwendige features. Ten tweede omdat men absoluut zeker wil zijn dat er geen defecten in het materiaal zitten.

De enige manier om dit te controleren, is met röntgenstralen, Computer Tomografie (CT-scan). Dit is een kostbare en arbeidsintensieve vorm van kwaliteitscontrole, niet alleen vanwege de kostbare apparatuur maar ook omdat de beelden veelal door mensen gecontroleerd moeten worden. Röntgentechnologie wordt ook gebruikt om kritische gietstukken te controleren. Maar omdat de defects aan een AM-onderdeel kleiner zijn, heeft men beelden met een hogere resolutie nodig wat het proces vertraagt.

Een van de grote kostenposten bij AM is de kwaliteitscontrole

Oplossingen voor QA

Er wordt aan verschillende oplossingen voor dit probleem gewerkt. De eerste richting die men op wil is dat men de processtabiliteit aantoont. Dan zou men kunnen volstaan met steekproefsgewijze inspecties.

ISO en ASTM (de Amerikaanse organisatie voor standaarden) werken aan een gezamenlijke kwaliteitsstandaard waaraan maakbedrijven die additive manufacturing toepassen, zouden moeten voldoen. Dit certificaat zou in de toekomst voldoende moeten zijn voor minder complexe onderdelen. Kritische sectoren zoals de luchtvaartindustrie zullen altijd meer blijven eisen.

Een andere richting waaraan onder meer in België door universiteiten wordt gewerkt, is het gebruik van artificiële intelligentie voor het automatisch scannen van de talloze beelden die een CT-scan oplevert. Ook zou men met behulp van AI de kritische delen in een component kunnen bepalen zodat niet het hele onderdeel gescand hoeft te worden.

Tot slot verwacht men dat kunstmatige intelligentie in de toekomst een veel grotere rol gaat spelen bij kwaliteitsvoorspelling en -bewaking. Software corrigeert dan bijvoorbeeld automatisch voor het kromtrekken van een onderdeel op de bouwplaats, zodat het correct van de machine komt. Daarnaast wordt het mogelijk om risicovolle zones in een onderdeel nauwkeuriger te identificeren. Tot slot gaat ook statistische procescontrole (SPC) een belangrijke rol spelen in de kwaliteitsbeheersing.

Bottleneck: te weinig geautomatiseerd

Het tweede probleem bij additive manufacturing is dat het proces nog weinig geautomatiseerd is. Weliswaar lopen meerdere aspecten van het AM-proces digitaal, maar tussen de stappen in moet er vaak nog een manuele handeling plaatsvinden. Dit geldt bijvoorbeeld voor het uitladen van de bouwkamer als een buildjob is afgerond.

Slechts een handvol fabrikanten heeft deze stap geautomatiseerd, waardoor dus automatisch een volgende buildjob kan starten. Omdat de AM-systemen kostbaar zijn, ligt het machine-uurtarief hoog. Stilstand omdat er niemand is die de volgende productierun kan opstarten, is dus kostbaar. In het verleden zijn er meerdere Europese R&D-projecten geweest om deze stap te automatiseren, maar een echt bruikbare oplossing is er nog niet gevonden.

Het Nederlandse Additive Industries biedt deze optie wel aan. In dat geval beschikt de machine over twee printunits en wisselt de laserunit van bouwkamer zodra een buildjob is afgerond. Hierdoor beperkt de Nederlandse fabrikant de stilstand tussen twee buildjobs tot een minimum.

Ook bij de nabewerking van de 3D-geprinte onderdelen is er nog veel ruimte voor efficiencyverbetering. Dit kan eveneens leiden tot een daling van de kosten per onderdeel. Om de AM-technologie breder inzetbaar te maken, is dat noodzakelijk, klinkt het vanuit de industrieën waar men serieus naar de implementatie van additive manufacturing kijkt.

Geïntegreerd proces

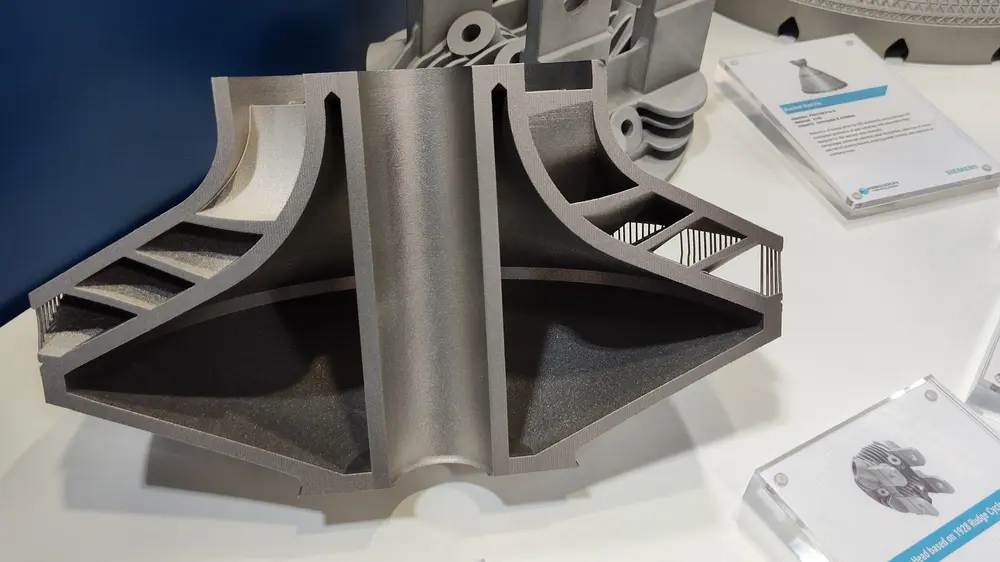

Een derde punt waarvoor pas sinds kort aandacht is, is de integratie van additive manufacturing in de mechanische nabewerking. Bijna altijd moeten onderdelen nog nabewerkt worden, minstens om supportstructuren te verwijderen, vaak om op bepaalde vlakken de nauwkeurigheid aan te brengen die de toepassing verlangt, en waar de AM-technologie nooit aan kan voldoen.

Deze productiestappen worden nu nog meestal in verschillende softwarepakketten geprogrammeerd. Enkel voor WAAM zijn er geïntegreerde oplossingen beschikbaar, waarbij beide technologieën in een omgeving worden geprogrammeerd.

Voor laserpoederbedtechnologie begint dit nu pas te komen. Een interessant Europees onderzoeksproject op dit vlak is Ad-Proc-Add II, waaraan zowel de KU Leuven als Thomas More Hogeschool hebben meegedaan. In dit project is onder andere een database ontwikkeld waar werkvoorbereiders die een WAAM-bewerking gaan plannen uit kunnen putten. Met deze data kan men de gereedschapsbanen voor de WAAM installatie optimaliseren. In de database staan ook gegevens over parameters voor een minimale wanddikte die nodig is als men gaat nafrezen om tot de gewenste wanddikte te komen. Dit is een belangrijk gegeven, omdat als men de wanden dikker print dan nodig is, dit zowel cyclustijd kost bij het 3D-printen, als bij het nabewerken met CNC-machines.

Door een kleinere overmaat toe te passen, kan men de eerste millimeter vaak met één passing wegnemen waarna men direct verder kan frezen op 100%. Daarnaast hebben de onderzoekers een simulatiemodel ontwikkeld waarmee de kwaliteit en de vormnauwkeurigheid voorspeld kunnen worden. Tot slot hebben andere projectpartners hybride productiestrategieën ontwikkeld, zowel voor de combinatie LPBF en CNC-verspanen als DED en CNC-verspanen.

Luchtvaart schaalt op

Sommigen zien in de mate waarin de AM-bedrijven momenteel worstelen om het hoofd boven water te houden een signaal dat de sector ten dode is opgeschreven. Onterecht.

Allereerst zijn er juist nu industrieën die investeren in AM-technologie en voorbereidingen treffen om op te schalen. De luchtvaartindustrie – altijd een koploper geweest – is er hier één van. Voor de volgende generatie vliegtuigen, die schoner zijn en minder CO2 uitstoten, wordt additive manufacturing onmisbaar. De redenen: gewichtsbesparing, de toepassing van nieuwe legeringen die bestand zijn tegen hogere temperaturen, geïntegreerde koelingen in motoren die met de andere productietechnieken niet te maken zijn.

Voorbeelden van luchtvaarttoeleveranciers die bezig zijn op te schalen, zijn GKN Aerospace en Safran. GKN 3D-print sinds kort in de fabriek in Zweden de 'Fan Case Mounting Ring' voor Pratt & Withney GTF-motoren. Tegen eind 2025 moet de capaciteit van deze productielijn op 40 FCMR’s per maand liggen. Naast de materiaalbesparing (70%) speelt hier vooral de doorlooptijd een rol. Het onderdeel voor de motoren in onder meer de Airbus A220 heeft een doorlooptijd van vier weken, terwijl dit in de klassieke productie negen maanden is. Safran heeft inmiddels voor de Franse AM-campus het tweede NXG XII 600 AM-systeem van Nikon SLM Solutions besteld omdat het de productiecapaciteit wil opschalen.

Een tweede industrie die al sinds vele jaren met AM bezig is, is de medische. Hier speelt met name het personaliseren van bijvoorbeeld prothesen een rol. Een segment binnen de medische industrie waar de transitie naar 3D-printen in een stroomversnelling raakt, is de dentale industrie. De basis voor de tandprothesen worden steeds vaker 3D-geprint in plaats van gefreesd.

Defensie groeimarkt voor AM

Een absolute groeimarkt voor de komende jaren is defensie. Hier speelt in eerste instantie een heel ander argument een rol: beschikbaarheid van onderdelen.

Om defensie-eenheden operationeel te houden, is de beschikbaarheid van reserveonderdelen cruciaal. Daar schort het echter aan vanwege langere levertijden. Met name fabrikanten van DED-systemen (WAAM en oplassen met lasertechnologie) denken dit probleem te kunnen oplossen doordat deze systemen minder kwetsbaar zijn (dus dichter bij het front ingezet kunnen worden) en sneller werken. Onderdelen kunnen binnen enkele uren tot een dag gereed zijn. On-demand productie wekt bij de defensie hoge verwachtingen.

In NATO-verband is er al een componentendatabase (Rapid-e Repository for Additive Manufactured Parts in a Digital Environment) waarin al meer dan 250 onderdelen zijn opgenomen met een eigen onderdeelnummer en alle data om ze te printen.

Zo’n database met reserveonderdelen is in meerdere sectoren in ontwikkeling, bijvoorbeeld de olie- en gasindustrie. Hier zijn er voor bepaalde AM-processen en ook componenten al certificeringstrajecten doorlopen. Op dit moment houden de olie- en gasbedrijven wereldwijd voor miljarden aan reserveonderdelen aan om bij een storing snel actie te kunnen ondernemen. Stilstandkosten van een booreiland of een olieput zijn gigantisch hoog. Met on-demandproductie dichtbij het probleem wil de industrie de kosten van het aanhouden van grote voorraden terugdringen en tegelijkertijd de reactietijd bij een storing verkorten.

Machinebouwers stappen in

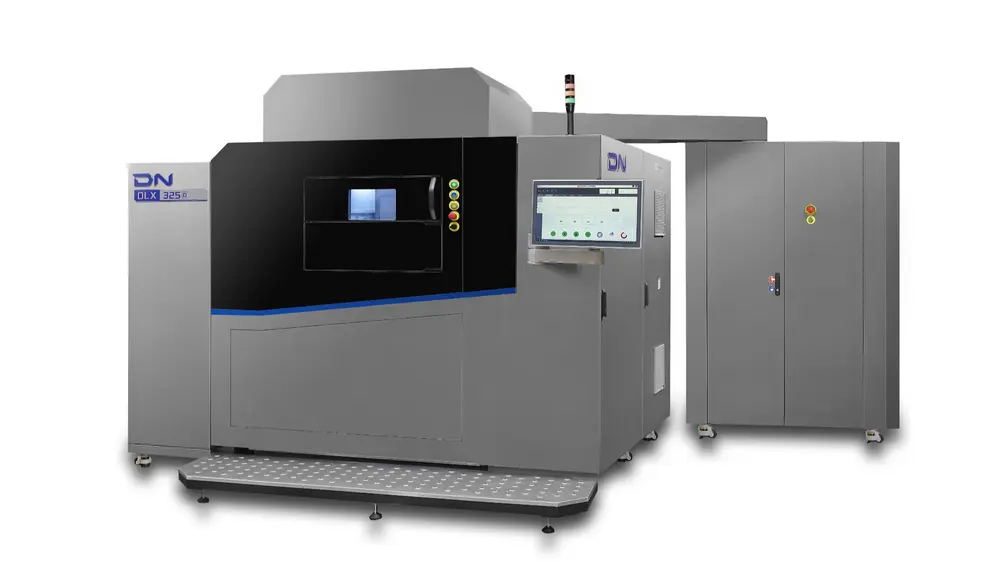

Er is nog een andere reden waarom 3D-metaalprinten niet op een doodlopend pad zit. Tot nog toe wordt de AM-industrie aan de machinezijde vooral gedomineerd door nieuwkomers, partijen die geen wortels hebben in de maakindustrie. Steeds meer fabrikanten van werktuigbouwmachines stappen echter in.

De flexibiliteit die kmo’s aan hun klanten bieden, kan met additive manufacturing naar een volgend niveau worden gebracht

DMG Mori was destijds een van de eersten; Trumpf heeft inmiddels voor de tweede keer afscheid genomen, maar dat neemt niet weg dat United Machining Solutions en DN Solutions op de EMO hun eigen lijn 3D-metaalprinters presenteerden. Sodick heeft dit jaar de AM-divisie van Prima Industries overgenomen en Makino heeft inmiddels de tweede generatie van de DED-machines op de markt gebracht, inclusief automatisering. Fronius heeft ook een eigen WAAM-cel ontwikkeld, nadat het jarenlang de lasbronnen leverde aan andere fabrikanten van WAAM-systemen.

Waarom zetten de machinebouwers deze stap?

Omdat ze denken dat AM-technologie over een aantal jaren thuishoort in de gereedschapskist van een metaalbedrijf. Velen kiezen hierbij voor laserpoederbedtechnologie, omdat dit de meest bewezen technologie tot nog toe is.

Makino kiest voor DED, Sodick kiest voor beide. Wat opvalt is dat alle bedrijven erop wijzen dat ze de integratie met de CNC-technologie als een van de prioriteiten zien in de doorontwikkeling. AM-technologie begint volwassen te worden; het gaat nu om de plek in het productieproces te vinden. Deze plaats kan ook bij kmo’s gevonden worden. Immers: daar gaat het veelal om de productie van kleinere series, iets waar additive manufacturing zich momenteel vooral goed voor leent.

De flexibiliteit die kmo’s doorgaans aan hun klanten bieden, kan juist met een technologie als additive manufacturing naar een volgend niveau worden gebracht. Daarnaast kan functie-integratie een argument zijn. Met 3D-metaalprinten kan men de verschillende onderdelen van een samenstelling dikwijls in één keer produceren, wat niet alleen de totale maatnauwkeurigheid verbetert maar eveneens een arbeidsintensieve montagestap overbodig maakt. Gelet op het groeiend tekort aan vakmensen kan dit een reden zijn om additive manufacturing serieus te overwegen.

En een derde argument waarom juist de middelgrote metaalbedrijven serieus naar AM moeten gaan kijken, is dat zij de expertise hebben van de nauwkeurige CNC-technologieën voor de noodzakelijke nabewerking. Dit geeft ze een voorsprong op de 3D-printservicebureaus, die voor de laatste stap aangewezen zijn op externe toeleveranciers wat de doorlooptijd en de kostprijs negatief beïnvloedt.

Deze argumenten nemen niet weg dat sommige AM-technieken veel kennis vergen en een hoge instapdrempel hebben. Dit mogen echter geen argumenten zijn om de technologie te negeren. Waren 5-assig frezen en lasersnijden in het begin niet ook complexe technieken met hele dure machines?